Bonjour à tous,

Voici un tutoriel (un peu long) sur la fabrication d'un jonc sans soudure.

Beaucoup connaissent les grands principes et les grandes étapes, rien ne change ici, seulement des explications plus poussées sur les successions de points d'ombres qui peuvent survenir entre ces étapes.

C'est souvent lors de ces étapes intermédiaires que se produisent des erreurs infimes (ou non) qui nuisent au rendu final de la pièce.

Le débutant (comme moi) comprends facilement les grandes lignes mais se retrouve tout perdu sans trouver d'explication aux problèmes et incompréhension entre chaque " Grandes marches ".

J'espère que ce qui suit vous rendra les choses plus claires,

Bonne soirée,

Soyez libre et heureux à la cheville.... en haute qualité

Nella.

1- Principe du jonc sans soudure :Une rondelle découpée dans une plaque d’argent sera déformée par le centre pour devenir cylindrique et sera ensuite limée selon le profil désiré (bonheur, fidélis, demi jonc et bien d'autre.)

2- Calcul et tracé de la rondelle.Formule pour une rondelle (ext/int)

Diamètre bergeon + largeur anneau désirée = diam extérieur

Diam ext - 2 x largeur = diam intérieur

Partons sur un jonc taille 50 (5 1/4 US) 6 mm d’épaisseur.

15.92 +6 =21.92

21.92 - 2x 6 = 9.92

La rondelle idéale sera de 22 extérieur, 10 intérieur.

Celle qui suit à été tracée à 24/11. (rayon 12/5.5)

Je fais volontairement le choix d'une rondelle plus grande pour une raison très simple qui permet de contrôler plus facilement à la lime la largeur et de conserver facilement une épaisseur de jonc acceptable, car lorsque la rondelle est déformée par le centre , le métal étiré perd donc un peu en épaisseur...

3-Découpe de la rondelleSeule importance, découper à la 3/0 de manière la plus régulière possible sinon vous ferez face à des ennuis lors de la déformation, si besoin rectifier à la lime avec pour guide un chanfrein avant de limer à plat.

N'hésitez pas à mettre un poil de cire d'abeille sur le dos de la lame, car un plané à 20/10 mm peut se révéler un peu ardu parfois

Commencez par l'intérieur en perçant au préalable un petit trou au foret, c'est plus facile à tenir.

4-Déformation par le centre.

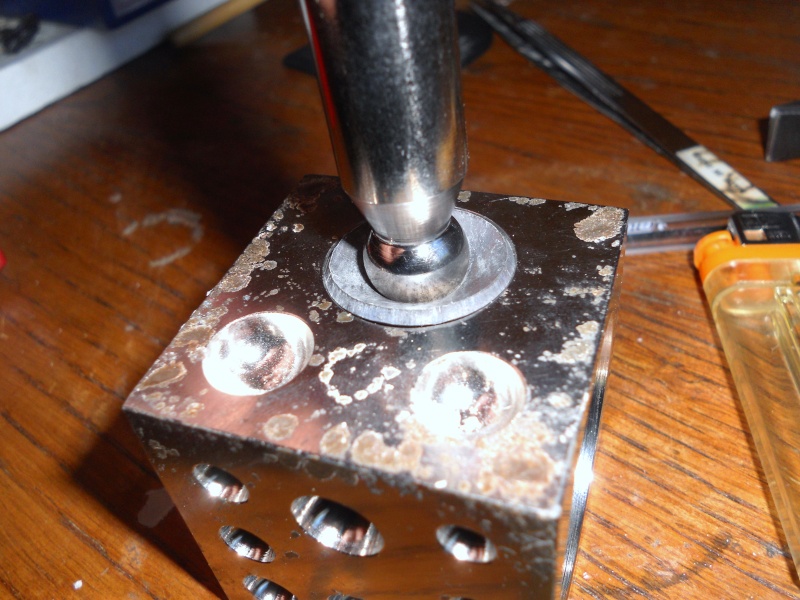

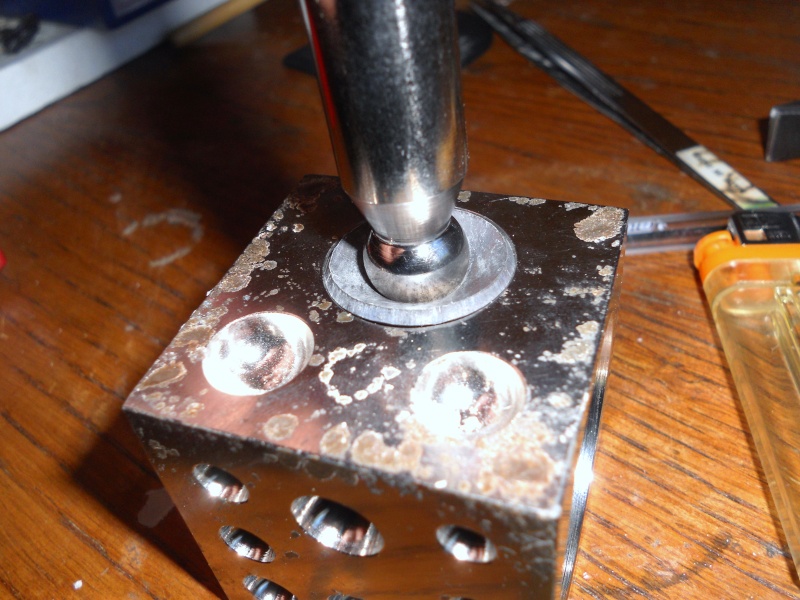

4-Déformation par le centre.Veillez à choisir une bouterolle pas trop grosse, le but est de pousser au centre, non de faire un bel arrondi pour un pendentif.

Le tout est d'exploiter au maximum les trous du dès pour obtenir le plus grand diamètre d'ouverture possible.

Le choix du premier trou est simple, celui ou la rondelle à plat s'approche le plus du diamètre du trou sans pour autant débordé sur la surface ( attention aux rayures qui s'en suivraient.)

Sur la photo on peut constater que c'est " limite limite ".

Attention, recuire souvent au rouge sombre pour supprimer les tensions et ne pas craqué le jonc.

Attention, recuire souvent au rouge sombre pour supprimer les tensions et ne pas craqué le jonc.

Si vous avez exploité au max les possibilités du dé et que le cylindre ne rentre toujours pas dans la machine à bague, vous pouvez forcer un peu avec le triboulet en tapant de manière douce et régulière sur la tranche de ce " petit coté " en vous servant du triboulet comme guide, tout en maintenant l'anneau avec vos doigts.

Ici on ne "martèle" pas , on "pousse" .

Voici l'idée :

Une fois que ce petit coté (ancien centre de la rondelle) à été suffisamment étiré pour obtenir un cylindre quasiment droit ( exemple je me suis arrêté à la taille 49 de ce coté pour un objectif de 50) il y a une petite astuce à utiliser pour conserver une épaisseur maximum à cette tranche .

Ça mérite bien une autre section :

5- On rétrécit ?Il serait possible pour augmenter l'épaisseur finale de l'anneau une fois limé de tout simplement augmenter l'épaisseur de départ...

Mais on peut arriver au même résultat, en augmentant seulement le diamètre extérieur de la rondelle pour un même épaisseur de départ. Il faudra alors obligatoirement diminuer le gros côte ce qui automatiquement aura permis de moins étirer la circonférence du centre de cette rondelle.

Dans ce cas, on devra diminuer ce gros côté dans le bas de la machine à agrandir pour retrouver la bonne grandeur de doigt et se retrouver avec une épaisseur au centre de l'anneau plus grande que si on avait découpé ;la rondelle uniquement suivant le calcul classique de départ.

Une rondelle un peu plus grande que ne le vaudrait la théorie, à condition de pouvoir compresser son gros côté ( machine à agrandir, dé à emboutir, ou trou cônique en acier ) avec un même plané permettra donc de produire un anneau un peu plus épais

Voici ces deux tranches en image après cette étape :

Après cela il est conseillé de recuire avant d'obtenir la taille désirée à la machine a bague.

6-Limer parallèle.Voilà votre petite rondelle est terminé

, il faut commencer le travail de lime, qui reste le plus gros du boulot quoi qu'on puisse se dire, mais à mon sens celui le plus agréable .

Il mérite cependant de bien suivre un certains nombres de petites étapes à conduire de manière précise.

Il faut commencer par limer à plat le gros coté avec une lime un peu grosse et de rendre propre la tranche avec de l’émeri 280.

L'astuce ici est de ne pas limer à plat jusque dans le haut de cette tranche. Le faire reviendrait à rogner une trop grande largeur au niveau de ce gros coté , ce qui demanderait de peu limer le petit coté pour arrivé à l'objectif fixé (6 mm)

En consacrant les coups de lime sur le petit coté, on supprime un maximum de métal sur celui ci ce qui à pour conséquence de faire reculer ce coté et donc d'augmenter son épaisseur en se rapprochant d'une partie de l’anneau moins étirée.

Voici le plat du gros coté , on peut voir qu'il reste des défauts de scie dans le haut de la tranche, preuve du plat limé partiellement. Ces défauts partirons naturellement lors des étapes suivantes.

Maintenant il faut considérer pour continuer de limer le jonc parallèle que ce gros coté est parfait et ne plus y retouché jusqu'a obtenir la largeur prévue en travaillant exclusivement sur le coté qui à été étiré.

Limer plat le petit coté jusque dans le haut de la tranche cette fois ci sans chercher à enlever en excès de la matière , et mesurer au pied à coulisse l'épaisseur pour avoir une idée du travail à fournir.

6.91 mm de largeur, l'objectif est à 6, y'as du boulot alors on sors l’artillerie lourde !!

Objectif atteint au centième de millimètre, je considère que c'est acceptable.

7-L'intérieur .

7-L'intérieur .Voila vous pouvez constater que le travail précédent a laissé des bavures à l'intérieur, c'est donc l'occasion de l’émeriser à plat pour les supprimer et par la même occasion contrôler le plat de l'intérieur du corps de bague et de se débarrasser des taches de feu.

Je considère qu'il suffit d'appuyer un peu fort à plat avec un grain 280 puis avec un grain 600 et de laisser la surface tel quel jusqu'au polissage final.

8- Limer à plat le dessus de l'anneau.

8- Limer à plat le dessus de l'anneau.Malgré cette procédure il reste une différence d’épaisseur qui vous donne un anneau tout de travers sur le dessus, il faut donc rectifier cela.

Première étape se donner un repère visuel en réalisant un chanfrein sur le coté le plus épais qui correspond à l’œil au coté le plus fin.

Limer à plat en tenant l'anneau dans un étau ou dans vos doigts (je préfère la seconde option pour limer à plat, plus de sensation)

Soyez précis et émerisez un peu fort au grain 600.

N’hésitez pas a toucher votre anneau, a regarder le chemin de la lumière sur les surfaces, faites appelle à votre sensualité pour "vivre" les surfaces.

9-Différents profils à limer, place aux idées...Maintenant, votre base est bien nette, prête a recevoir les coup de lime qui lui donneront son style final, pour le plaisir voici la présentation d'un modèle que j'ai nommé "Victoire".

Tracer les repères au compas, ici deux traits à l'extérieur et deux traits rapproché pour le centre de l'anneau, le centre étant entre ces deux traits:

Limer les tranches comme pour un fidélis, une grosse lime puis tout de suite une lime aiguille grain 6, une fois nettes, elles ne seront pas retouchées jusqu'au polissage

Un trait de scie d'un peu moins la profondeur de la lame au centre des deux traits donnera un guide pour la suite :

Ouvrir cette ligne avec une la tranche d'une lime carrée .

Limer avec le coté bombé de votre feuille de sauge grain 4, en force puis en douceur pour rendre les surfaces nettes et propres.

Casser les angles à l'intérieur du corps de bague, passer une lime triangle grain 6 sur les angles vifs du haut.

10-Questions de polissage

10-Questions de polissage C'est un sujet qui revient souvent, grain d’émeri, truc de marabout pâte et mixtures diverses.

Je ne résiste pas au plaisir de vous expliquer qu'à mon sens quand toutes les étapes de travail sont conduites de manières propres et soignée, contrôlée jusqu'au bout il n'y a aucuns défauts a rattraper à gros coup d’émeri,

Vous avez constaté dans ce tutoriel que je ne suis allez qu'au grain 600 et que pour le dessus je me suis arrêté brut de lime.

Un polissage efficace à la cheville avec un disque de feutre en biais et de la lustre bar en croisant les traits .

Puis un avivage rapide sur le moteur à polir suffit à obtenir le résultat si après.

Le gros plan qui ne pardonne pas :

Poids final 4.4grammes, temps de travail facturé 2hrs40.

Prix : 115€

Bon travail à tous

Bonjour à tous,

Bonjour à tous,